미사와 의과 공업은 주삿바늘을 일관 생산하는 OEM 제조 업체입니다. 바늘 허브 및 뚜껑 등의 플라스틱 성형품부터 캐뉼라 제조, 나아가 조립ㆍ패키징, 멸균까지 모두 자사에서 실시하고 있습니다. 자사에서 일관 생산하는 최대의 장점은 만전의 품질 관리 체제가 편성되어 고객이 안심하고 사용할 수 있는 제품을 자신 있게 공급하는 것입니다.

당사에서는 모든 공정에서 엄격한 검사 순서가 정해져 있으며, 의료 기기의 품질 보증을 위한 국제 표준 규격인 ISO 13485, 나아가 CE 마킹 및 FDA 등의 인증을 받고 있습니다. 극세경 파이프 제조 및 바늘 끝 연마ㆍ코팅에는 장기간 축적된 독자적인 기술이 활용되고 있으며, ‘The Japan Quality’라 평가받고 있습니다.

|

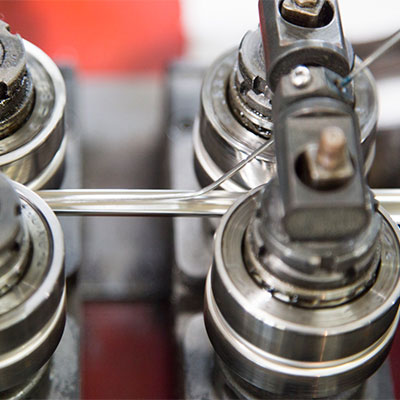

파이프 제작 스테인리스판에서 주삿바늘에 사용되는 극세경 파이프를 만드는 공정입니다. 스테인리스판은 주삿바늘 가공에 적합한 경도와 점도가 있는 특별 주문품을 사용합니다. 조관 공정에서는 스테인리스판을 둥글게 만든 후 용접을 하여 세경 파이프가 만들어집니다. 플로팅 공정에서는 외경과 두께가 압착되어 여러 차례 반복하면 주삿바늘 사양에 가까워집니다.

이 공정에서는 제조 직원의 지식과 경험이 특히 요구되고 있습니다. 50년이 넘는 주삿바늘 제조의 역사 속에서 배양된 제조 기술이 극세경 스테인리스 파이프에 활용되고 있으며, 공업용 스테인리스 파이프로도 높은 평가를 받으면서 판매되고 있습니다. |

|

|

||

|

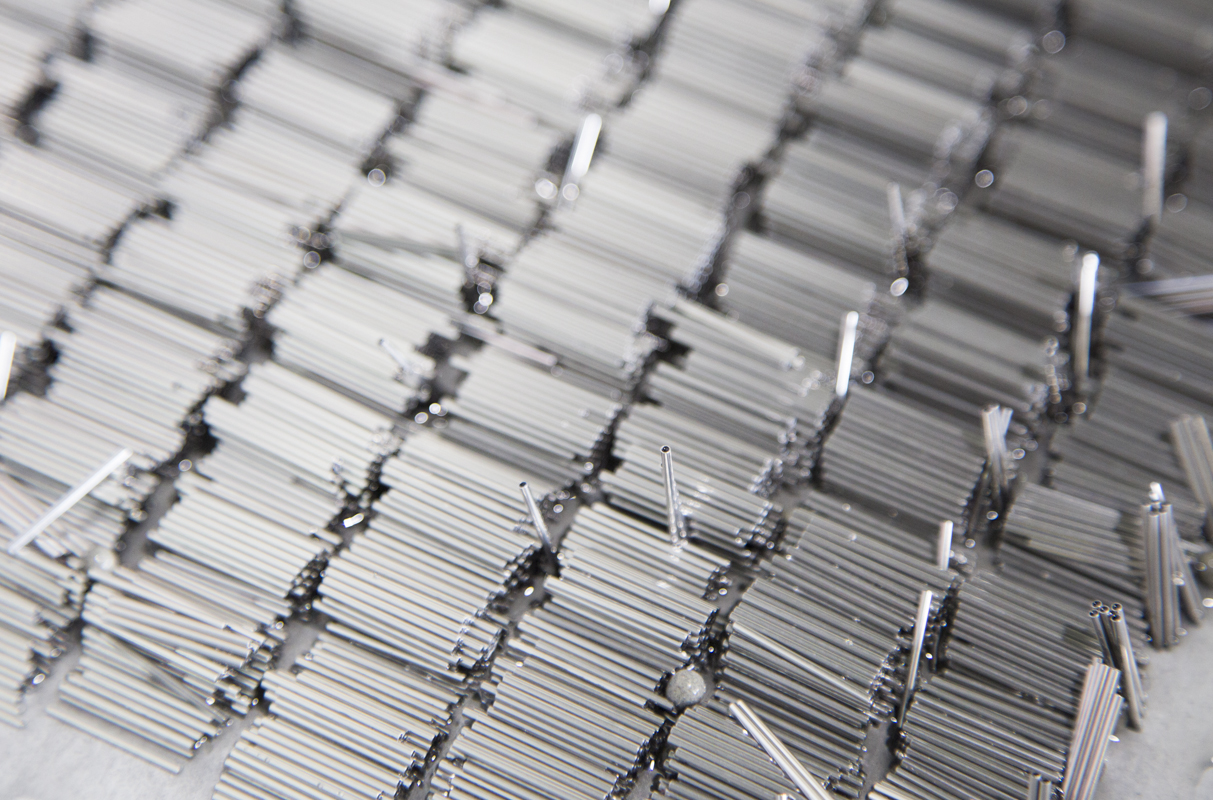

주삿바늘용 파이프로 가공 조관 공정에서 제조된 스테인리스 파이프는 소둔 공정에서 가공에 적합한 경도로 변화시키고, 연신 공정에서 정해진 사양에 외경과 두께로 정비되고, 직선기에서 직선 파이프로 가공하여 재단하면 스테인리스 파이프가 됩니다. 스테인리스 파이프는 5000개당 6개의 비율로 선별하여 5개가 검사에서 사용되고 1개는 샘플 보존됩니다.

스테인리스 컷 튜브 파이프의 외경과 두께는 세계 각국의 고객이 필요로 하는 주삿바늘의 다양한 사양에 맞춰 만들기 때문에 항상 다릅니다. 저희는 최신 제조 라인을 도입하면서 오랜 경험을 살려 다양한 사양의 스테인리스 컷 튜브 파이프를 제조하고 있습니다. |

|

|

||

|

파이프 검사 주삿바늘용 극세경 스테인리스 컷 튜브 파이프는 검사실에 보내져 ‘뒤틀림ㆍ흠집ㆍ오염’ 등이 없는지 베테랑 검사 직원을 통해 모두 검사됩니다. 또한 선별 검사를 통해 외경ㆍ두께ㆍ휨 등이 정확하게 측정되며, 나아가 내파괴ㆍ굽힘 강도ㆍ탄성ㆍ외관ㆍ내경 등의 검사가 이루어집니다. 이러한 검사는 검사 계획에 따라 이루어지며, 모두 검사 기록에 남깁니다.

미사와 의과 공업의 스테인리스 컷 튜브 파이프는 품질 편차가 적고, 요구된 사양에 대한 완성도가 높아 제품으로도 높은 평가를 받고 있습니다.

|

|

|

||

|

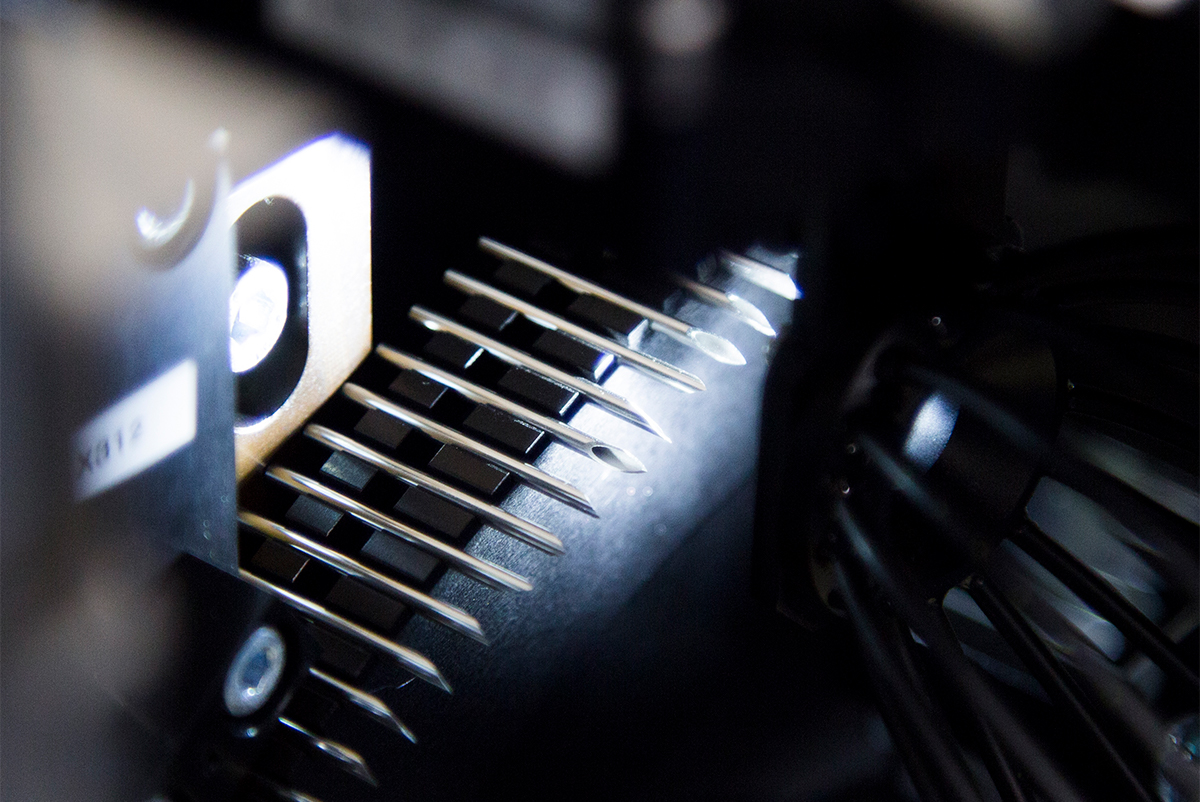

주사용 바늘로 가공 주사용 바늘의 굵기로 가공된 스테인리스 파이프는 주삿바늘의 용도에 맞춰 가공됩니다. 예리한 바늘 끝 가공은 고속 회전하는 숫돌로 예리한 바늘 끝으로 연마합니다. 세정 바늘 등의 선단부가 매끄럽게 특수 가공된 캐뉼라는 전기 분해로 버르를 제거하여 표면 처리되고 최종 세정 공정에서 스테인리스 이외의 아무것도 묻지 않은 상태로 클린 룸에 보내집니다. 바늘 끝 가공은 다양한 요구가 있어 요구에 맞춰 항상 제조 공정 점검이 이뤄지고 있습니다. 또한 세계 각국에서 의술의 새로운 시도가 이루어지고 있으며, 미사와 의과 공업은 새로운 주삿바늘에 대한 도전도 이 공정에서 펼치고 있습니다. |

|

|

||

|

조립 조립 공정은 모두 클린 룸 내에서 작업이 이루어집니다. 최종 세정된 캐뉼라는 전수 검사된 후 조립 공정에 보내집니다.

조립 공정에서는 캐뉼라와 바늘 허브가 접착되어 코팅이 이루어지고, 뚜껑이 장착됩니다. 모든 공정은 자동화되어 있으며, 캐뉼라가 없거나 결함 바늘, 또한 포인트(바늘 끝 구부러짐) 검사 등이 모두 실시됩니다. 또한 조립된 주삿바늘은 접착 강도 및 바늘이 통과할 때의 저항 등이 선별 검사됩니다.

바늘이 통과할 때의 저항이 적어 통증이 적은 주삿바늘은 세계 각국에서 높은 평가를 받고 있으며, 고객의 사정에 맞춰 캐뉼라 및 벌크 제품 판매도 실시하고 있습니다. 선별 검사: 접착 강도 바늘이 통과할 때의 저항 구부러진 바늘 외관 |

|

|

||

|

패키징ㆍ멸균 조립된 주삿바늘은 1시트 10개로 패키징되고, 전수 검사를 실시하면서 10시트마다 작은 박스에 넣습니다. 작은 박스는 멸균 공정에 보내져 OEM 제품으로 납품됩니다. 미사와 의과 공업은 세계 각국의 OEM 제품을 제조하고 있으므로 패키지 및 작은 박스 모두 OEM처의 브랜드가 인쇄되어 있습니다. 패키지ㆍ박스 포장ㆍ멸균 등의 최종 공정은 OEM처의 요망에 맞춰 필요에 따라 이용할 수 있습니다. 따라서 멸균ㆍ미멸균, 상자 미포함 등의 납품 형태를 지정할 수 있습니다. 또한 미사와 의과 공업에서는 멸균 작업에 한정한 서비스도 실시하고 있습니다. 패키징 박스 포장 멸균 |

|

|

|

|

|

|

|